Dal 1976 Fai Filtri produce elementi filtranti e componenti specialistici utilizzati nei più importanti ambiti industriali. Tutti prodotti venduti ai costruttori e in aftermarket che grazie alla loro qualità hanno contenuto gli effetti della pandemia 2020.

Nata più di 45 anni fa a opera di Wilmo Pasotto, ancora oggi presidente, Fai Filtri è un classico esempio di azienda a conduzione famigliare che ha saputo imporre i suoi prodotti molto al di fuori dei confini nazionali fino ad arrivare a essere una realtà di livello internazionale. Non a caso esporta l’80 per cento della sua produzione, presidiando in maniera diretta l’Europa dal suo insediamento di Pontirolo Nuovo, in provincia di Bergamo, e i più importanti mercati extra continentali con quattro filiali ubicate in Canada, negli Stati Uniti, in Russia e in Malesia.

Una realtà di successo quindi, soprattutto se si pensa che opera in ambiti combattuti e concorrenziali quali risultano essere quelli delle filtrazioni oleodinamiche e delle elettroerosioni oltre che nell’ambito del trattamento aria e dell’aftermarket. “Tutti settori, afferma Roberto Pasotto, amministratore delegato di Fai Filtri, che possono essere approcciati con successo solo mediante prodotti di qualità proposti a prezzi concorrenziali, peculiarità che possono sembrare fra loro contrastanti, ma che in realtà sono perseguibili giovandosi di materie prime selezionate, mezzi di produzione di ultima generazione e soprattutto di personale specializzato e qualificato.

Ordinativi in crescita

In Fai Filtri è in effetti ancora l’uomo il cardine attorno al quale ruota l’intera produzione, quei due milioni di pezzi realizzati ogni anno che normalmente ci permettono di fatturare fra i 19 e i 20 milioni di euro, con il solo 2020 che ha visto calare le vendite. Causa Covid, lo scorso anno abbiamo dovuto registrare ben cinque settimane di fermo impianti che ovviamente hanno inciso sul fatturato. Per fortuna, ma mi piace pensare che sia anche per la qualità dei nostri prodotti, lo stesso trend non è stato seguito dagli ordinativi, tant’è che a fine dicembre sono risultati in crescita del nove per cento circa”. Ma alcuni ordini sono allora rimasti inevasi. “è così. In pratica è successo che il lockdown non ha solo fermato la produzione, ma ha anche rallentato i processi di ripresa, quegli stessi che oggi stiamo cercando di ottimizzare mediante una riorganizzazione perseguita secondo criteri da ‘Industria 4.0’.

Strategico il Lean Manufacturing

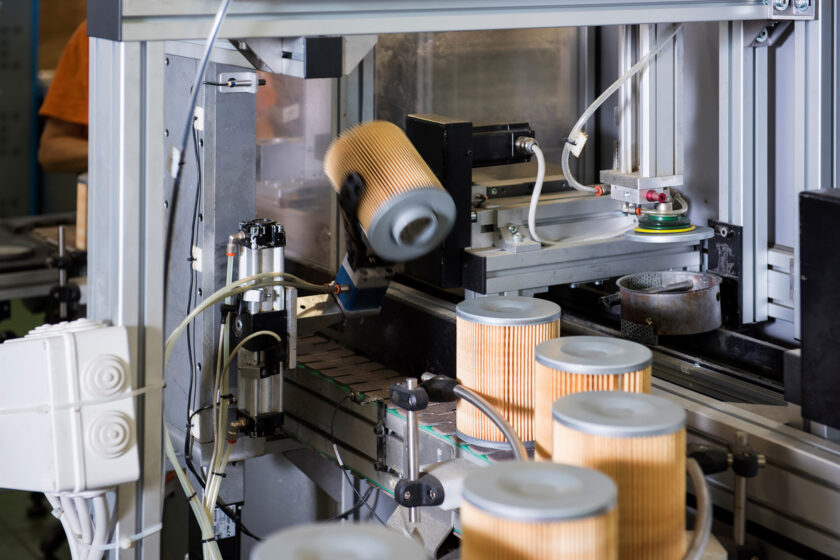

Fondamentale in tale ottica il supporto offerto dal reparto Lean Manufacturing, dedicato all’ottimizzazione delle attività industriali, che ha sfruttato la tecnologia ‘Value Stream Mapping’ per realizzare una mappatura grafica dell’insieme dei processi e delle lavorazioni che concorrono alla realizzazione dei prodotti. Ciò per delineare la miglior strategia finalizzata alla razionalizzazione delle performance produttive. A queste ultime guarda poi anche l’integrazione in uno stesso reparto delle attività di incollaggio e plissettatura dei filtri. Sono due linee separate, ma che devono operare in sincronia. Per questo sono state avvicinate fra loro così da diminuire gli spostamenti dei semilavorati verso la lavorazione successiva, riducendo anche del 50 per cento i volumi dei materiali spostati. Grazie a ciò la capacità produttiva del reparto interessato è aumentata del 20 per cento e quindi l’intero processo è oggi in grado di rispondere più tempestivamente alle richieste del mercato, in particolare di quello aftermarket che vive di ordinativi contenuti nei volumi ma frequenti e di natura molto variegata”.

In pratica avete riallestito lo stabilimento. “In effetti l’intervento è stato importante e l’investimento che ne è seguito anche, ma stiamo già raccogliendo i primi frutti del lavoro riuscendo a star dietro a una mole di ordinativi che nelle prime settimane di quest’anno è cresciuta molto, complice anche il fatto che Covid-19 aveva bloccato quelle manutenzioni aziendali cui molto si legano i nostri fatturati.

Se così fosse si prospetterebbe una ulteriore crescita per il nostro comparto che potrebbe essere rallentata solo dalla mancanza delle materie prime con cui sono realizzati i filtri.

Scarseggiano le materie prime

Componenti metallici, resine, microfibre e reti sono in effetti prodotti da Fai Filtri trasformando materiali grezzi acquistati sul mercato. Ora tali grezzi stanno mancando e quando li si trova i prezzi sono stellari, cosa che rischia di limitare le produzioni anche se il momento economico è tutto sommato positivo”. Resterà tale? “Noi ci speriamo, tant’è che abbiamo anche acquistato un terreno limitrofo allo stabilimento per poterlo ampliare e abbiamo anche investito sulla logistica ampliando il magazzino. La ripresa economica però non dipende da noi, ma si lega all’andamento della pandemia e alle decisioni della politica. Credo che per rilanciare i consumi sul mercato interno sia strategico abbassare le tassazioni cui son soggette le retribuzioni del personale dipendente, mentre per aiutare le imprese vedrei bene una defiscalizzazione degli utili abbinata all’obbligo di investire in ricerca e innovazione. Se lo Stato mi lasciasse qualche soldino in più in tasca sarei ben lieto di spenderlo per implementare la mia azienda”.

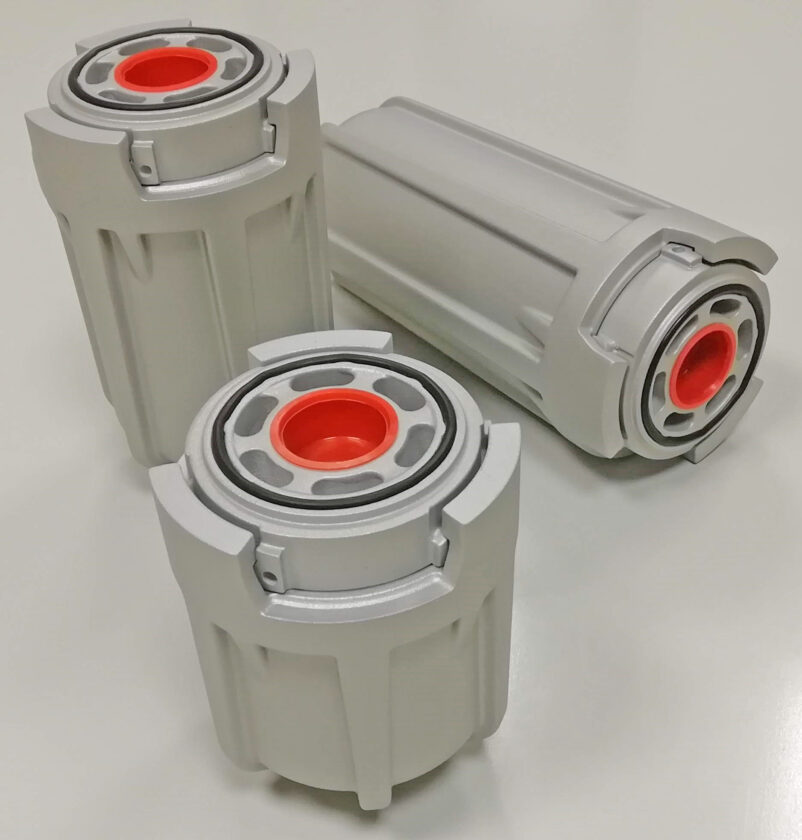

Si cambia l’elemento filtrante, non il filtro

I filtri spin-on, per intenderci quelli sigillati che una volta esauriti si svitano dalle rispettive sedi e si vanno a smaltire quali rifiuti speciali, rappresentano uno dei core business di Fai Filtri. Proprio in tale comparto si inserisce il più recente brevetto della Casa, rappresentato dai filtri serie “Esd”, dotati di elementi filtranti sostituibili. In grado di sostenere pressioni dell’ordine dei 35 bar e perfettamente intercambiabili con i filtri standard, assicurano le medesime performance di questi ultimi in termini di capacità di filtrazione, ma una volta giunti a fine vita possono essere facilmente ripristinati con costi nettamente inferiori a quelli imposti dalla sostituzione delle cartucce monolitiche tradizionali.